Aluminiumguss ist ein Verfahren zur Herstellung hochpräziser und hochwertiger Teile. Dabei wird geschmolzenes Aluminium in eine präzise konstruierte und präzisionsgefertigte Matrize oder Form gegossen. Es handelt sich um ein effizientes Verfahren zur Herstellung komplexer, detailreicher Teile, die exakt den Spezifikationen des Originaldesigns entsprechen.

Der Aluminiumgussprozess

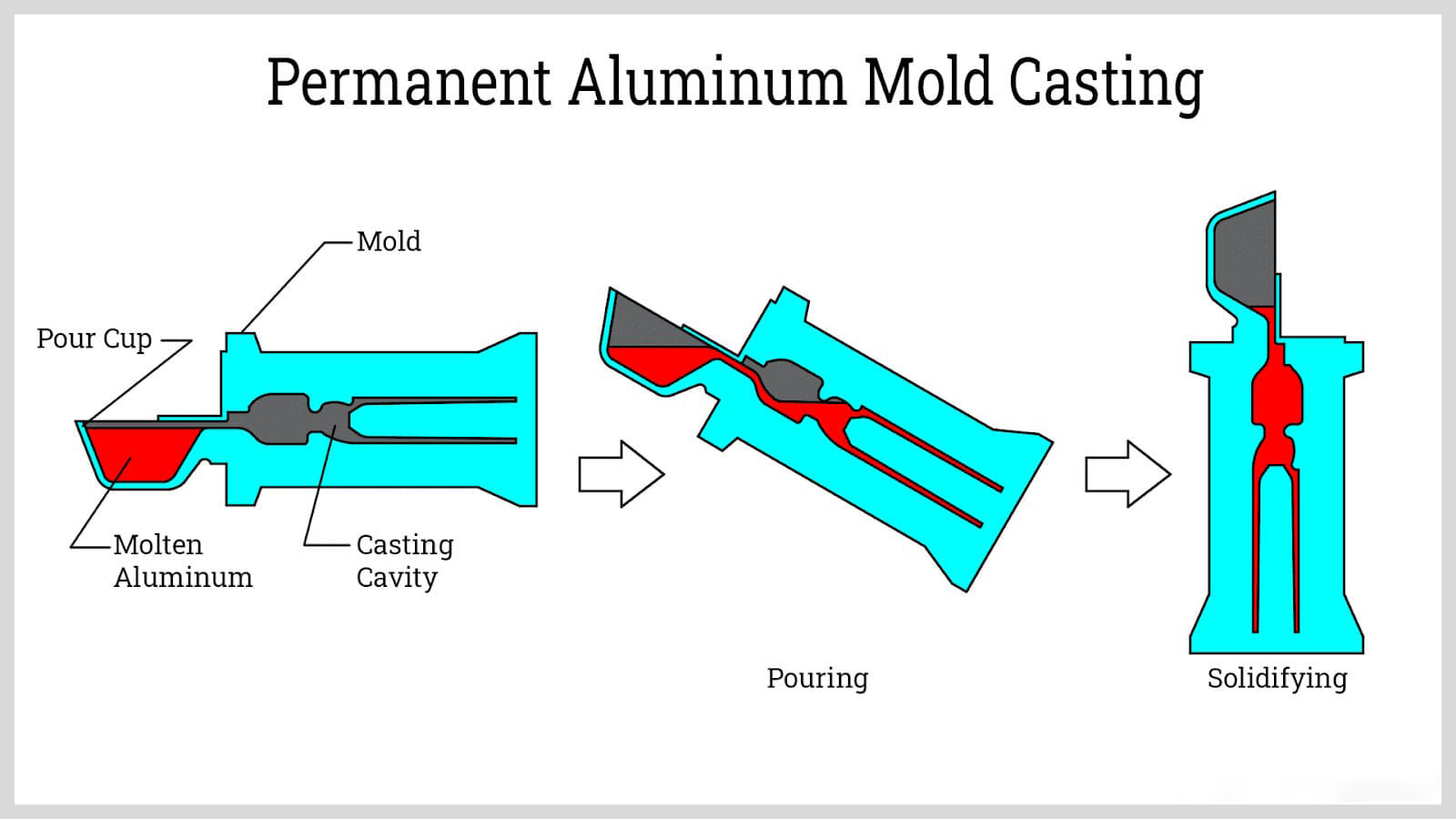

1. Dauerformguss

Ein Großteil der Kosten beim Aluminium-Kokillenguss entfällt auf die Bearbeitung und Formgebung der Form, die üblicherweise aus Grauguss oder Stahl besteht. Die Form wird in die geometrische Form des entworfenen Teils gebracht, wobei die Spezifikationen und die Form des in zwei Hälften geteilten Teils berücksichtigt werden. Beim Spritzgussverfahren werden die Formhälften dicht verschlossen, sodass keine Luft oder Verunreinigungen eindringen können. Die Form wird vor dem Eingießen des geschmolzenen Aluminiums erhitzt, das geschöpft, gegossen oder gespritzt werden kann.

Nach Abschluss des Prozesses lässt man die Form abkühlen, damit das Aluminiumteil aushärten kann. Nach dem Abkühlen wird das Teil schnell aus der Form entfernt, um die Bildung von Defekten zu vermeiden.

Unabhängig davon, wie einfach der Prozess erscheinen mag, handelt es sich um eine wissenschaftlich und technisch ausgereifte Methode zur Herstellung von Teilen in großen Stückzahlen.

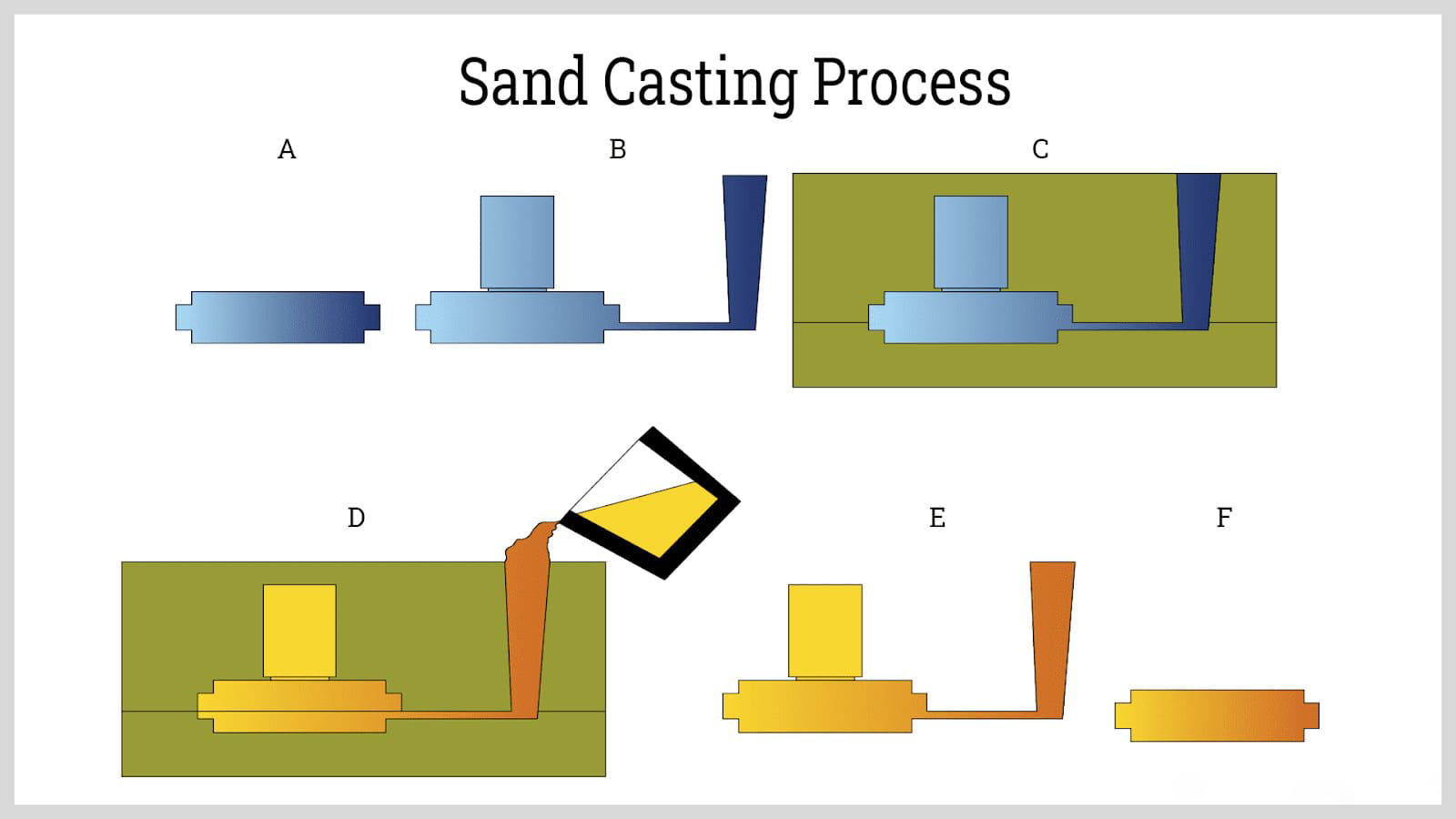

2. Sandguss

Beim Sandgussverfahren wird Sand um ein wiederverwendbares Modell gepackt, das die Form, Details und Konfiguration des Endprodukts aufweist. Das Modell enthält Steigrohre, die das Eingießen des geschmolzenen Metalls in die Form ermöglichen und heißes Aluminium während der Erstarrung in das Gussteil leiten, um Schrumpfungsporosität zu vermeiden.

Im Modell ist ein Anguss enthalten, der das Einfüllen von geschmolzenem Metall in die Form ermöglicht. Die Abmessungen des Modells sind etwas größer als das Produkt, um der Schrumpfung während des Abkühlprozesses Rechnung zu tragen. Der Sand hat das Gewicht und die Festigkeit, um die Form des Modells zu erhalten und ist beständig gegen die Wechselwirkung mit dem geschmolzenen Metall.

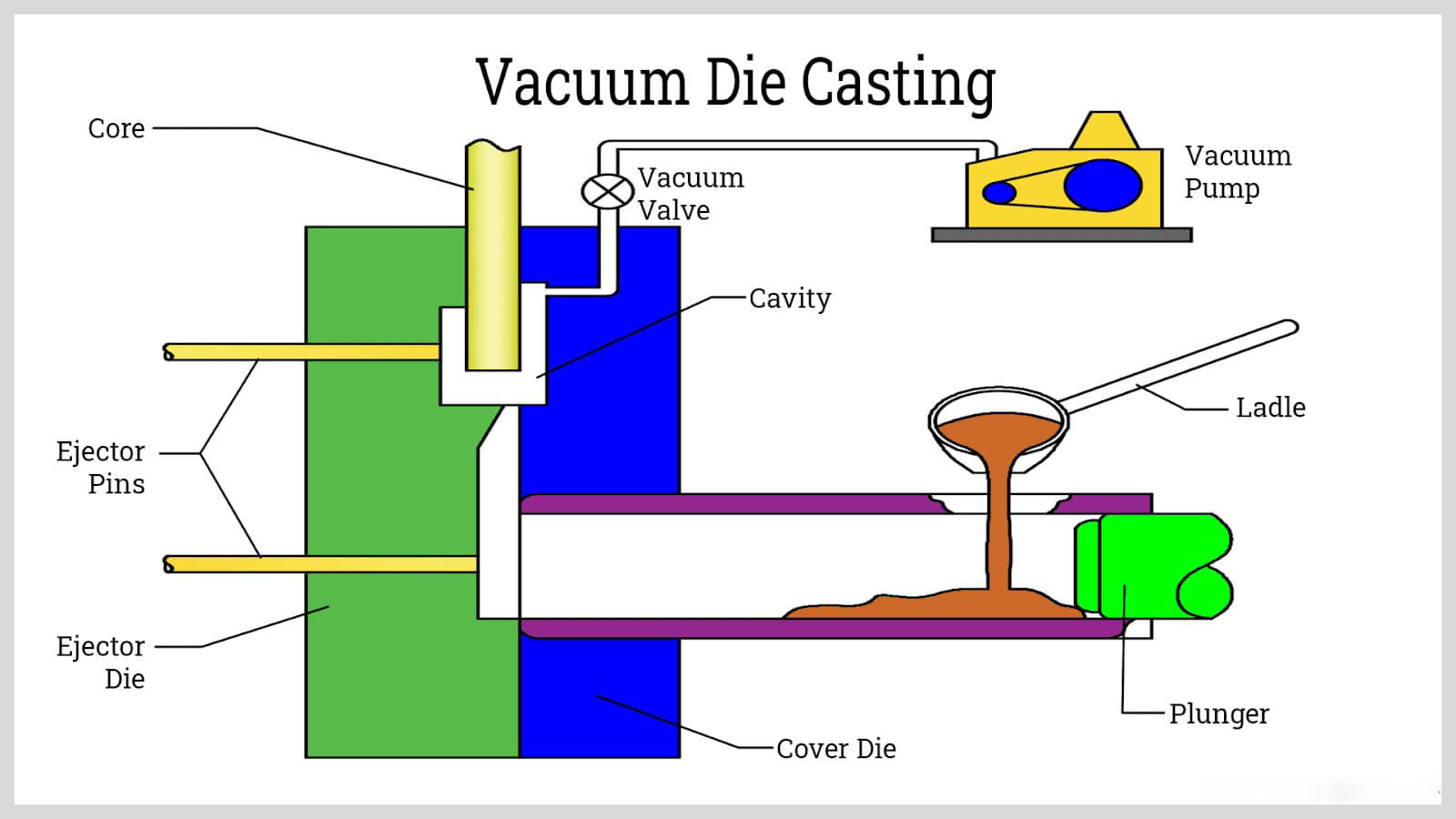

4. Vakuum-Druckguss

4. Vakuum-Druckguss Beim Vakuumdruckguss wird ein luftdichtes Glockengehäuse verwendet, das unten eine Angussöffnung und oben einen Vakuumauslass aufweist. Der Prozess beginnt mit dem Eintauchen des Angusses unter die Oberfläche des geschmolzenen Aluminiums. Im Behälter wird ein Vakuum erzeugt, wodurch ein Druckunterschied zwischen dem Formhohlraum und dem geschmolzenen Aluminium im Tiegel entsteht.

Der Druckunterschied bewirkt, dass das geschmolzene Aluminium durch den Anguss in die Formhöhle fließt, wo es erstarrt. Die Form wird aus dem Behälter entfernt, geöffnet und das Teil ausgeworfen.

Durch die Steuerung des Vakuums und der Druckdifferenz zwischen Formhohlraum und geschmolzenem Aluminium lässt sich die Füllrate steuern, die durch Teiledesign und Angussanforderungen erforderlich ist. Durch die Steuerung der Füllrate lässt sich die Stabilität des fertigen Teils besser bestimmen.

Durch das Eintauchen des Angusses unter die Oberfläche des geschmolzenen Aluminiums wird sichergestellt, dass das geschmolzene Aluminium die reinste Legierung ohne Oxide und Schlacke ist. Die Teile sind sauber und intakt und enthalten nur minimale Fremdstoffe.

5. Feinguss

Beim Feinguss, auch Wachsausschmelzverfahren genannt, wird zunächst Wachs in die Form gespritzt, um das Muster des fertigen Produkts zu erzeugen. Die gewachsten Muster werden an einem Gusskanal befestigt, um eine baumartige Form zu bilden. Der Baum wird mehrmals in eine Aufschlämmung getaucht, wodurch sich eine stabile Keramikhülle um die Wachsform bildet.

Sobald die Keramik ausgehärtet ist, wird sie in einem Autoklaven erhitzt, um das Entwachsungsausbrennen abzuschließen. Um die gewünschte Temperatur der Schale zu erreichen, wird diese vorgewärmt, bevor sie mit geschmolzenem Aluminium gefüllt wird. Dieses wird in den Anguss gegossen und gelangt durch die verschiedenen Angusskanäle und Einschnitte in die Formen. Sobald die Teile ausgehärtet sind, wird die Keramik abgeschlagen. Die verbundenen Teile werden anschließend aus dem Baum herausgeschnitten.

6.Lost Foam Casting

Das Lost-Foam-Verfahren ist eine weitere Art des Feingusses, bei dem Wachs durch Polystyrolschaum ersetzt wird. Das Modell wird aus Polystyrol in einer Cluster-Baugruppe geformt, ähnlich wie beim Feinguss der Angusskanal. Polystyrolperlen werden bei niedrigem Druck in erhitzte Aluminiumformen gespritzt, wobei Dampf zugeführt wird, um das Polystyrol auszudehnen und die Hohlräume zu füllen.

Das Modell wird in dicht gepackten trockenen Sand gelegt, der durch Vibration verdichtet wird, um Hohlräume oder Lufteinschlüsse zu vermeiden. Beim Eingießen des geschmolzenen Aluminiums in die Sandform wird der Schaum abgebrannt und das Gussstück entsteht.

Gängige Anwendungen von Aluminiumguss

Aufgrund seiner hervorragenden physikalischen und chemischen Eigenschaften wird Aluminiumguss in vielen großen Industriezweigen eingesetzt. Hier sind einige gängige Anwendungen des Materials.

1. Medizinbranche

Hersteller medizinischer Teile setzen bei der Herstellung von Prothesen, Operationstabletts usw. auf Aluminiumgussteile aufgrund ihrer Festigkeit und ihres geringen Gewichts. Darüber hinaus eignet sich das Verfahren für die Herstellung komplexer und präziser Formen, für die die Branche bekannt ist. Aluminium ist außerdem aufgrund seiner Korrosionsbeständigkeit das richtige Material, da viele medizinische Geräte mit Körperflüssigkeiten in Kontakt kommen.

2. Automobilindustrie

Hersteller von Autoteilen setzen auf Aluminiumgussteile, da diese leicht sind, ohne dabei an Festigkeit und Haltbarkeit einzubüßen. Dadurch wird die Kraftstoffeffizienz verbessert. Darüber hinaus ist die Herstellung von Autoteilen mit komplexen Formen im Aluminiumgussverfahren einfacher. Aluminiumgussteile eignen sich für die Herstellung von Teilen wie Bremsen und Lenkrädern.

3. Kulinarische Industrie

Aluminiumguss ist in der Gastronomie aufgrund seiner Langlebigkeit, Korrosionsbeständigkeit, seines geringen Gewichts und seiner hervorragenden Wärmeleitung sehr beliebt. Darüber hinaus eignet sich das Material aufgrund seiner hervorragenden Wärmeableitung, d. h. es kann sich schnell erhitzen und abkühlen, für die Herstellung von Kochgeschirr.

4. Flugzeugindustrie

Aluminiumteile eignen sich aufgrund ihres geringen Gewichts und ihrer Festigkeit ideal für die Flugzeugindustrie. Durch das geringe Gewicht kann ein Flugzeug weniger Treibstoff verbrauchen und mehr Gewicht transportieren.

Quelle:

https://www.iqsdirectory.com/articles/die-casting/aluminum-casting.html

https://waykenrm.com/blogs/cast-aluminum/#Common-Applications-of-Casting-Aluminum

Herausgegeben von May Jiang von MAT Aluminum

Veröffentlichungszeit: 26. Juli 2023