Die Abrechnungsmethoden für im Bauwesen verwendete Aluminiumprofile umfassen im Allgemeinen die Wiegeabrechnung und die theoretische Abrechnung. Bei der Wiegeabrechnung werden die Aluminiumprofilprodukte einschließlich Verpackungsmaterial gewogen und die Zahlung basierend auf dem tatsächlichen Gewicht multipliziert mit dem Preis pro Tonne berechnet. Die theoretische Abrechnung wird berechnet, indem das theoretische Gewicht der Profile mit dem Preis pro Tonne multipliziert wird.

Beim Wiegen kommt es zu Abweichungen zwischen dem tatsächlich gewogenen und dem theoretisch berechneten Gewicht. Dafür gibt es mehrere Gründe. Dieser Artikel analysiert hauptsächlich die Gewichtsunterschiede, die durch drei Faktoren verursacht werden: Unterschiede in der Materialstärke der Aluminiumprofile, Unterschiede in der Oberflächenbehandlung und Unterschiede im Verpackungsmaterial. Dieser Artikel beschreibt, wie diese Faktoren kontrolliert werden können, um Abweichungen zu minimieren.

1. Gewichtsunterschiede durch Variationen in der Dicke des Grundmaterials

Es bestehen Unterschiede zwischen der tatsächlichen Dicke und der theoretischen Dicke der Profile, was zu Unterschieden zwischen dem gewogenen Gewicht und dem theoretischen Gewicht führt.

1.1 Gewichtsberechnung basierend auf Dickenabweichungen

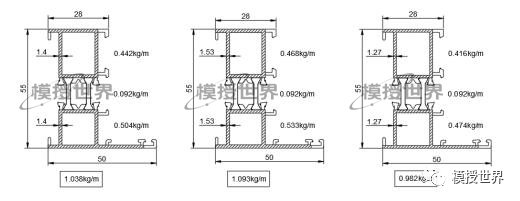

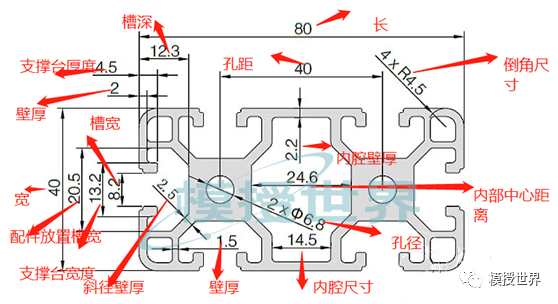

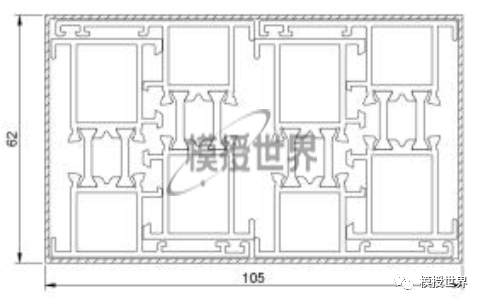

Gemäß der chinesischen Norm GB/T5237.1 beträgt die Präzisionsabweichung für Profile mit einem Außenkreis von höchstens 100 mm und einer Nenndicke von weniger als 3,0 mm ±0,13 mm. Am Beispiel eines 1,4 mm dicken Fensterrahmenprofils beträgt das theoretische Metergewicht 1,038 kg/m. Bei einer positiven Abweichung von 0,13 mm beträgt das Metergewicht 1,093 kg/m, eine Differenz von 0,055 kg/m. Bei einer negativen Abweichung von 0,13 mm beträgt das Metergewicht 0,982 kg/m, eine Differenz von 0,056 kg/m. Bei einer Berechnung auf 963 Meter ergibt sich eine Differenz von 53 kg pro Tonne (siehe Abbildung 1).

Bitte beachten Sie, dass in der Abbildung nur die Dickenabweichungen des Abschnitts mit der Nenndicke von 1,4 mm berücksichtigt werden. Unter Berücksichtigung aller Dickenabweichungen beträgt die Differenz zwischen dem gewogenen Gewicht und dem theoretischen Gewicht 0,13/1,4*1000=93 kg. Die vorhandenen Abweichungen in der Dicke des Grundmaterials von Aluminiumprofilen bestimmen die Differenz zwischen dem gewogenen Gewicht und dem theoretischen Gewicht. Je näher die tatsächliche Dicke an der theoretischen Dicke liegt, desto näher liegt das gewogene Gewicht am theoretischen Gewicht. Während der Herstellung von Aluminiumprofilen nimmt die Dicke allmählich zu. Mit anderen Worten: Das gewogene Gewicht von Produkten, die mit demselben Satz von Formen hergestellt werden, ist anfangs leichter als das theoretische Gewicht, wird dann gleich und wird schließlich schwerer als das theoretische Gewicht.

1.2 Methoden zur Kontrolle von Abweichungen

Die Qualität der Aluminiumprofilformen ist entscheidend für die Kontrolle des Metergewichts der Profile. Zunächst ist eine strenge Kontrolle des Arbeitsbandes und der Verarbeitungsabmessungen der Formen erforderlich, um eine den Anforderungen entsprechende Enddicke mit einer Genauigkeit von 0,05 mm zu gewährleisten. Zweitens muss der Produktionsprozess durch die Steuerung der Extrusionsgeschwindigkeit und die Durchführung von Wartungsarbeiten nach einer bestimmten Anzahl von Formdurchgängen kontrolliert werden. Zusätzlich können die Formen einer Nitrierbehandlung unterzogen werden, um die Härte des Arbeitsbandes zu erhöhen und die Dickenzunahme zu verlangsamen.

2.Theoretisches Gewicht für unterschiedliche Wandstärkenanforderungen

Die Wandstärke von Aluminiumprofilen unterliegt Toleranzen, und verschiedene Kunden haben unterschiedliche Anforderungen an die Wandstärke des Produkts. Unter den Anforderungen an die Wandstärkentoleranz variiert das theoretische Gewicht. Im Allgemeinen ist nur eine positive oder nur eine negative Abweichung erforderlich.

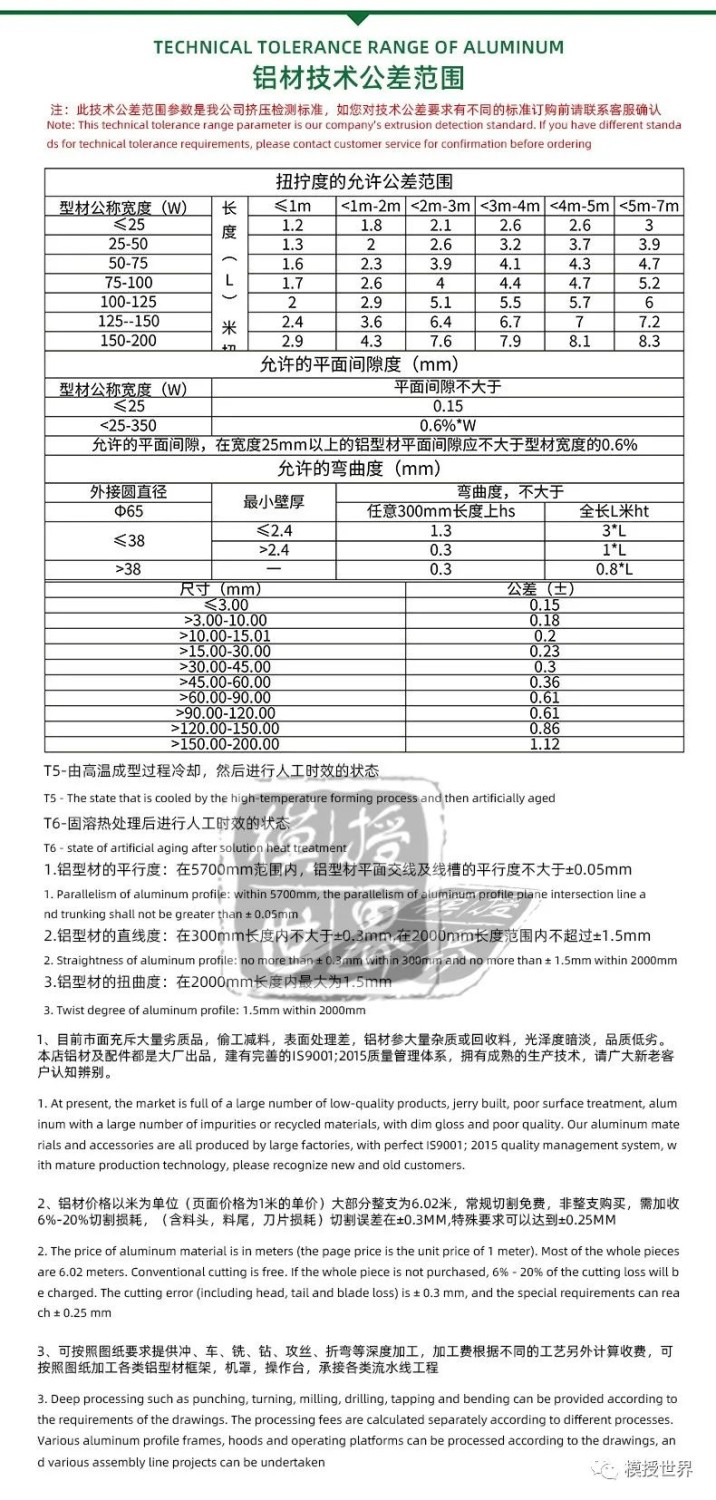

2.1 Theoretische Gewichtung für positive Abweichung

Bei Aluminiumprofilen mit einer positiven Abweichung der Wandstärke darf die gemessene Wandstärke im kritischen lastaufnehmenden Bereich des Grundmaterials nicht weniger als 1,4 mm bzw. 2,0 mm betragen. Die Berechnungsmethode für das theoretische Gewicht mit positiver Toleranz besteht darin, ein Abweichungsdiagramm mit der zentrierten Wandstärke zu zeichnen und das Gewicht pro Meter zu berechnen. Beispiel: Bei einem Profil mit 1,4 mm Wandstärke und einer positiven Toleranz von 0,26 mm (negative Toleranz von 0 mm) beträgt die Wandstärke bei der zentrierten Abweichung 1,53 mm. Das Gewicht pro Meter für dieses Profil beträgt 1,251 kg/m. Das theoretische Gewicht für Wiegezwecke sollte auf der Grundlage von 1,251 kg/m berechnet werden. Wenn die Wandstärke des Profils -0 mm beträgt, beträgt das Gewicht pro Meter 1,192 kg/m, und wenn sie +0,26 mm beträgt, beträgt das Gewicht pro Meter 1,309 kg/m (siehe Abbildung 2).

Wenn bei einer Wandstärke von 1,53 mm nur der 1,4 mm breite Abschnitt auf die maximale Abweichung (Z-max-Abweichung) erhöht wird, beträgt die Gewichtsdifferenz zwischen der positiven Z-max-Abweichung und der zentrierten Wandstärke (1,309 – 1,251) * 1000 = 58 kg. Wenn alle Wandstärken die Z-max-Abweichung aufweisen (was höchst unwahrscheinlich ist), beträgt die Gewichtsdifferenz 0,13/1,53 * 1000 = 85 kg.

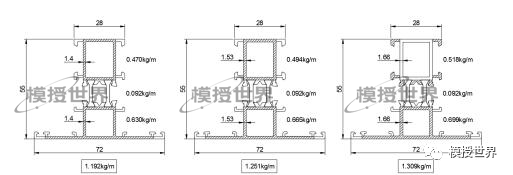

2.2 Theoretische Gewichtung für negative Abweichung

Bei Aluminiumprofilen sollte die Wandstärke den angegebenen Wert nicht überschreiten, was eine negative Toleranz der Wandstärke bedeutet. Das theoretische Gewicht sollte in diesem Fall als die Hälfte der negativen Abweichung berechnet werden. Beispielsweise wird bei einem Profil mit einer Wandstärke von 1,4 mm und einer negativen Toleranz von 0,26 mm (positive Toleranz von 0 mm) das theoretische Gewicht auf Basis der halben Toleranz (-0,13 mm) berechnet (siehe Abbildung 3).

Bei einer Wandstärke von 1,4 mm beträgt das Metergewicht 1,192 kg/m, bei einer Wandstärke von 1,27 mm 1,131 kg/m. Die Differenz beträgt 0,061 kg/m. Rechnet man die Produktlänge mit einer Tonne (838 Meter), beträgt die Gewichtsdifferenz 0,061 * 838 = 51 kg.

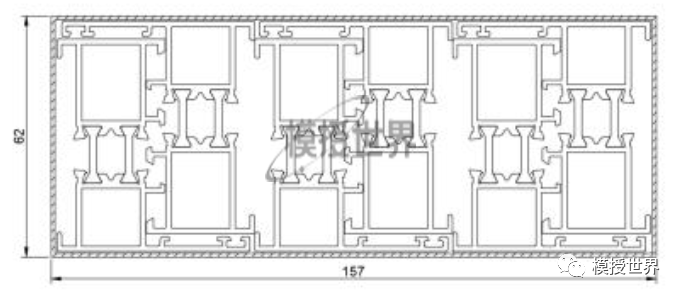

2.3 Berechnungsmethode für das Gewicht bei unterschiedlichen Wandstärken

Aus den obigen Diagrammen ist ersichtlich, dass in diesem Artikel bei der Berechnung unterschiedlicher Wandstärken nominale Wandstärkeninkremente oder -reduzierungen verwendet werden, anstatt sie auf alle Abschnitte anzuwenden. Die mit diagonalen Linien gefüllten Bereiche im Diagramm stellen eine nominale Wandstärke von 1,4 mm dar, während andere Bereiche der Wandstärke von Funktionsschlitzen und -rippen entsprechen, die von der nominalen Wandstärke gemäß GB/T8478-Standard abweichen. Daher liegt der Fokus bei der Anpassung der Wandstärke hauptsächlich auf der nominalen Wandstärke.

Anhand der Variation der Formwanddicke während des Materialabtrags lässt sich beobachten, dass alle Wanddicken neu hergestellter Formen eine negative Abweichung aufweisen. Daher ermöglicht die Berücksichtigung nur der Änderungen der nominalen Wanddicke einen konservativeren Vergleich zwischen Wiegegewicht und theoretischem Gewicht. Die Wanddicke in nicht-nominalen Bereichen ändert sich und kann anhand der proportionalen Wanddicke innerhalb des Grenzabweichungsbereichs berechnet werden.

Beispielsweise beträgt das Metergewicht eines Fensters oder einer Tür mit einer nominalen Wandstärke von 1,4 mm 1,192 kg/m. Zur Berechnung des Metergewichts bei einer Wandstärke von 1,53 mm wird die proportionale Berechnungsmethode angewendet: 1,192/1,4 * 1,53. Daraus ergibt sich ein Metergewicht von 1,303 kg/m. Ähnlich verhält es sich bei einer Wandstärke von 1,27 mm: 1,192/1,4 * 1,27. Daraus ergibt sich ein Metergewicht von 1,081 kg/m. Die gleiche Methode lässt sich auch auf andere Wandstärken anwenden.

Ausgehend von einer Wandstärke von 1,4 mm beträgt die Gewichtsdifferenz zwischen Wiegegewicht und theoretischem Gewicht bei Anpassung aller Wandstärken etwa 7 bis 9 %. Dies ist beispielsweise im folgenden Diagramm dargestellt:

3. Gewichtsunterschied durch die Schichtdicke der Oberflächenbehandlung

Aluminiumprofile werden im Bauwesen üblicherweise mit Oxidation, Elektrophorese, Sprühbeschichtung, Fluorkohlenwasserstoffen und anderen Methoden behandelt. Durch die zusätzlichen Behandlungsschichten erhöht sich das Gewicht der Profile.

3.1 Gewichtszunahme in Oxidations- und Elektrophoreseprofilen

Nach der Oberflächenbehandlung durch Oxidation und Elektrophorese bildet sich eine Schicht aus Oxid- und Verbundfilm (Oxidfilm und elektrophoretischer Lackfilm) mit einer Dicke von 10 μm bis 25 μm. Der Oberflächenbehandlungsfilm erhöht das Gewicht, die Aluminiumprofile verlieren jedoch während der Vorbehandlung etwas an Gewicht. Die Gewichtszunahme ist unbedeutend, sodass die Gewichtsänderung nach Oxidation und Elektrophorese im Allgemeinen vernachlässigbar ist. Die meisten Aluminiumhersteller verarbeiten die Profile ohne zusätzliches Gewicht.

3.2 Gewichtszunahme bei Sprühbeschichtungsprofilen

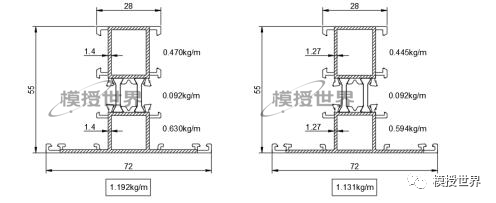

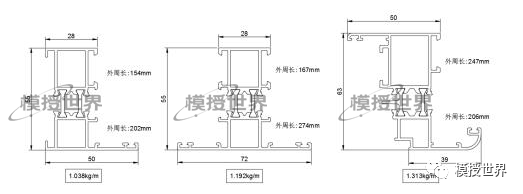

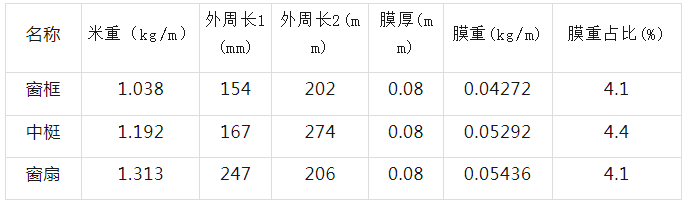

Sprühbeschichtete Profile weisen auf ihrer Oberfläche eine mindestens 40 μm dicke Pulverbeschichtung auf. Das Gewicht der Pulverbeschichtung variiert mit der Dicke. Die nationale Norm empfiehlt eine Schichtdicke von 60 μm bis 120 μm. Verschiedene Pulverbeschichtungsarten haben bei gleicher Schichtdicke unterschiedliche Gewichte. Bei Massenprodukten wie Fensterrahmen, Fensterpfosten und Fensterflügeln wird eine einheitliche Schichtdicke auf den Rand gesprüht. Die Umfangslänge ist in Abbildung 4 dargestellt. Die Gewichtszunahme der Profile nach der Sprühbeschichtung ist in Tabelle 1 aufgeführt.

Die Gewichtszunahme nach dem Beschichten von Tür- und Fensterprofilen beträgt laut den Angaben in der Tabelle etwa 4 bis 5 Prozent. Bei einer Tonne Profile sind das etwa 40 bis 50 Kilogramm.

3.3 Gewichtszunahme bei Fluorkohlenwasserstoff-Farbspritzbeschichtungsprofilen

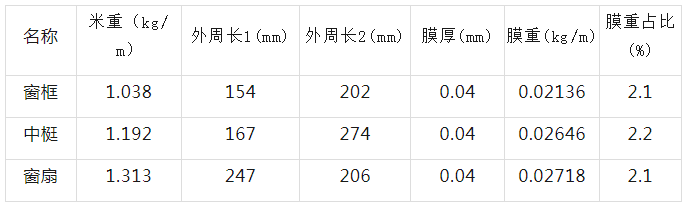

Die durchschnittliche Schichtdicke von mit Fluorkohlenwasserstofffarbe sprühbeschichteten Profilen beträgt mindestens 30 μm bei zwei Schichten, 40 μm bei drei Schichten und 65 μm bei vier Schichten. Die meisten mit Fluorkohlenwasserstofffarbe sprühbeschichteten Produkte werden in zwei oder drei Schichten aufgetragen. Aufgrund der unterschiedlichen Fluorkohlenwasserstofffarbe variiert auch die Dichte nach dem Aushärten. Am Beispiel von gewöhnlicher Fluorkohlenwasserstofffarbe ist die Gewichtszunahme in der folgenden Tabelle 2 dargestellt.

Die Gewichtszunahme nach dem Besprühen von Tür- und Fensterprofilen mit Fluorcarbonfarbe beträgt laut Tabellenangaben etwa 2,0 bis 3,0 Prozent. Bei einer Tonne Profile sind das etwa 20 bis 30 Kilogramm.

3.4 Dickenkontrolle der Oberflächenbehandlungsschicht in Pulver- und Fluorkohlenwasserstoff-Farbsprühbeschichtungsprodukten

Die Kontrolle der Beschichtungsschicht bei pulver- und fluorkohlenstoffbeschichteten Produkten ist ein wichtiger Prozesskontrollpunkt in der Produktion. Sie dient hauptsächlich der Kontrolle der Stabilität und Gleichmäßigkeit des Pulver- oder Farbsprühnebels aus der Spritzpistole und gewährleistet eine gleichmäßige Schichtdicke des Lackfilms. In der Praxis ist eine zu dicke Beschichtungsschicht einer der Gründe für eine Nachbeschichtung. Auch bei polierter Oberfläche kann die Sprühschicht zu dick sein. Hersteller müssen die Kontrolle des Sprühbeschichtungsprozesses verstärken und die Schichtdicke sicherstellen.

4. Gewichtsunterschiede aufgrund der Verpackungsmethoden

Aluminiumprofile werden üblicherweise mit Papierumhüllung oder Schrumpffolienumhüllung verpackt, wobei das Gewicht der Verpackungsmaterialien je nach Verpackungsmethode variiert.

4.1 Gewichtszunahme bei Papierverpackungen

Im Vertrag ist in der Regel eine Gewichtsbeschränkung für Papierverpackungen festgelegt, die in der Regel 6 % nicht überschreitet. Mit anderen Worten: Das Papiergewicht in einer Tonne Profile sollte 60 kg nicht überschreiten.

4.2 Gewichtszunahme bei der Schrumpffolienverpackung

Die Gewichtszunahme durch Schrumpffolienverpackungen beträgt in der Regel ca. 4 %. Das Gewicht der Schrumpffolie in einer Tonne Profile sollte 40 kg nicht überschreiten.

4.3 Einfluss der Verpackungsart auf das Gewicht

Das Prinzip der Profilverpackung besteht darin, die Profile zu schützen und die Handhabung zu erleichtern. Das Gewicht eines Profilpakets sollte zwischen 15 und 25 kg liegen. Die Anzahl der Profile pro Paket beeinflusst den Gewichtsanteil der Verpackung. Wenn beispielsweise die Fensterrahmenprofile in Sätzen zu je 4 Stück mit einer Länge von 6 Metern verpackt werden, beträgt das Gewicht 25 kg, und das Verpackungspapier wiegt 1,5 kg, was 6 % entspricht (siehe Abbildung 5). Bei einer Verpackung in Sätzen zu je 6 Stück beträgt das Gewicht 37 kg, und das Verpackungspapier wiegt 2 kg, was 5,4 % entspricht (siehe Abbildung 6).

Aus den obigen Abbildungen lässt sich ersehen, dass der Gewichtsanteil des Verpackungsmaterials umso geringer ist, je mehr Profile sich in einer Verpackung befinden. Bei gleicher Anzahl von Profilen pro Verpackung gilt: Je höher das Profilgewicht, desto geringer der Gewichtsanteil des Verpackungsmaterials. Hersteller können die Anzahl der Profile pro Verpackung und die Menge des Verpackungsmaterials steuern, um die im Vertrag festgelegten Gewichtsanforderungen zu erfüllen.

Abschluss

Basierend auf der obigen Analyse gibt es eine Abweichung zwischen dem tatsächlichen Gewicht der Profile und dem theoretischen Gewicht. Die Abweichung in der Wandstärke ist der Hauptgrund für die Gewichtsabweichung. Das Gewicht der Oberflächenbehandlungsschicht lässt sich relativ einfach kontrollieren, und das Gewicht der Verpackungsmaterialien ist kontrollierbar. Eine Gewichtsdifferenz innerhalb von 7 % zwischen dem Wiegegewicht und dem berechneten Gewicht entspricht den Standardanforderungen, eine Differenz innerhalb von 5 % ist das Ziel des Produktionsherstellers.

Herausgegeben von May Jiang von MAT Aluminum

Veröffentlichungszeit: 30. September 2023