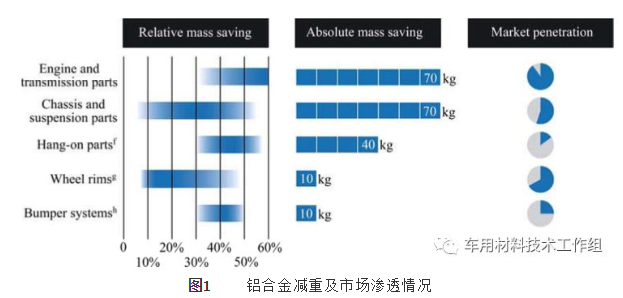

Die europäische Automobilindustrie ist bekannt für ihre fortschrittliche und hochinnovative Entwicklung. Mit der Förderung von Energiespar- und Emissionsminderungsmaßnahmen zur Reduzierung von Kraftstoffverbrauch und Kohlendioxidemissionen werden im Automobilbau zunehmend verbesserte und innovativ gestaltete Aluminiumlegierungen eingesetzt. Laut Statistik hat sich der durchschnittliche Aluminiumanteil in Personenkraftwagen in den letzten zehn Jahren verdoppelt. Die Gewichtsreduzierung durch Aluminiumlegierungen ist in Abbildung 1 unten dargestellt. Dank innovativer Designkonzepte wird sich dieser Trend in den nächsten Jahren fortsetzen.

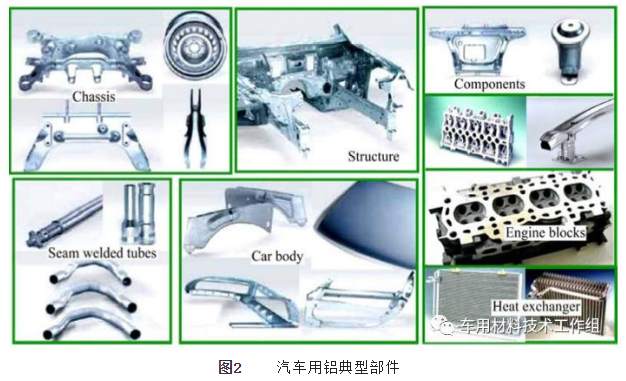

Im Zuge der Leichtbauentwicklung konkurrieren Aluminiumlegierungen stark mit anderen neuen Werkstoffen, beispielsweise hochfestem Stahl, der auch bei dünnwandiger Konstruktion seine hohe Festigkeit behält. Darüber hinaus gibt es Magnesium-, Titan-, Glas- und Kohlefaser-Verbundwerkstoffe, wobei letztere bereits breite Anwendung in der Luft- und Raumfahrt finden. Mittlerweile hat das Konzept der Multimaterialkonstruktion auch Einzug in die Automobilkonstruktion gehalten und man bemüht sich, die passenden Werkstoffe für die passenden Teile zu verwenden. Eine sehr große Herausforderung stellen die Verbindung und die Oberflächenbehandlung dar, und hierfür wurden verschiedene Lösungen entwickelt, beispielsweise für Motorblock- und Antriebsstrangkomponenten, Rahmenkonstruktionen (Audi A2, A8, BMW Z8, Lotus Elise), Dünnblechstrukturen (Honda NSX, Jaguar, Rover), Aufhängungen (DC-E-Klasse, Renault, Peugeot) und andere Strukturkomponenten. Abbildung 2 zeigt die in Automobilen verwendeten Aluminiumkomponenten.

BIW-Designstrategie

Die Rohkarosserie ist der schwerste Teil eines konventionellen Autos und macht 25 bis 30 % des Fahrzeuggewichts aus. Bei der Rohkarosserie gibt es zwei strukturelle Designs.

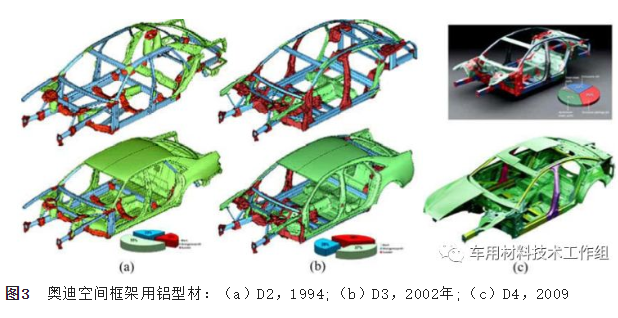

1. „Profile Space Frame Design“ für Klein- und Mittelklassewagen: Audi A8 ist ein typisches Beispiel. Die Rohkarosserie wiegt 277 kg und besteht aus 59 Profilen (61 kg), 31 Gussteilen (39 kg) und 170 Blechen (177 kg). Die Verbindung erfolgt durch Nieten, MIG-Schweißen, Laserschweißen, andere Hybridschweißverfahren, Kleben usw.

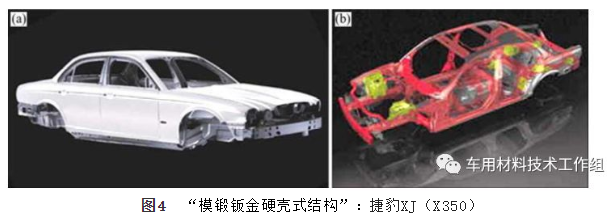

2. „Gesenkgeschmiedete Blech-Monocoque-Struktur“ für Mittel- bis Großraum-Pkw-Anwendungen: Beispiel: Jaguar XJ (X350), Modell 2002 (siehe Abbildung 4 unten), 295 kg schwere „gestanzte Karosserie in Monocoque-Struktur“. Die Rohkarosserie bestand aus 22 Profilen (21 kg), 15 Gussteilen (15 kg) und 273 Blechteilen (259 kg). Die Verbindungsmethoden umfassten Kleben, Nieten und MIG-Schweißen.

Auftragen einer Aluminiumlegierung auf die Karosserie

1. Ausgehärtete Al-Mg-Si-Legierung

Die Legierungen der 6000er-Serie enthalten Magnesium und Silizium und werden derzeit als A6016, A6111 und A6181A in Karosserieblechen verwendet. In Europa ist EN-6016 mit 1–1,2 mm Dicke weit verbreitet und weist eine hervorragende Formbarkeit und Korrosionsbeständigkeit auf.

2. Nicht wärmebehandelbare Al-Mg-Mn-Legierung

Aufgrund ihrer spezifischen hohen Kaltverfestigung weisen Al-Mg-Mn-Legierungen eine hervorragende Umformbarkeit und hohe Festigkeit auf und werden häufig in warm- und kaltgewalzten Blechen sowie hydrogeformten Rohren im Automobilbau eingesetzt. Der Einsatz im Fahrwerk oder in Rädern ist noch effektiver, da die Massenreduzierung ungefederter beweglicher Teile den Fahrkomfort zusätzlich erhöht und den Geräuschpegel senkt.

3. Aluminiumprofil

In Europa wurden völlig neue Fahrzeugkonzepte auf Basis von Aluminiumprofilen entwickelt, beispielsweise Rahmen aus Aluminiumlegierungen und komplexe Unterkonstruktionen. Ihr großes Potenzial für komplexe Designs und Funktionsintegration prädestiniert sie für eine kostengünstige Serienproduktion. Da beim Extrudieren ein Abschrecken erforderlich ist, kommen aushärtbare Legierungen mittlerer Festigkeit (6000) und hoher Festigkeit (7000) zum Einsatz. Formbarkeit und Zugfestigkeit werden durch Aushärtung durch anschließendes Erhitzen gesteuert. Profile aus Aluminiumlegierungen werden hauptsächlich im Rahmenbau, für Querträger und andere Crashkomponenten eingesetzt.

4. Aluminiumguss

Gussteile sind die am häufigsten verwendeten Aluminiumkomponenten in Automobilen, wie beispielsweise Motorblöcke, Zylinderköpfe und spezielle Fahrwerkskomponenten. Selbst Dieselmotoren, deren Marktanteil in Europa stark gestiegen ist, werden aufgrund der steigenden Anforderungen an Festigkeit und Haltbarkeit zunehmend auf Aluminiumgussteile umgestellt. Gleichzeitig werden Aluminiumgussteile auch in der Rahmenkonstruktion, bei Wellenteilen und Strukturteilen eingesetzt. Durch Hochdruckguss neuer AlSiMgMn-Aluminiumlegierungen wurden höhere Festigkeit und Duktilität erreicht.

Aluminium ist aufgrund seiner geringen Dichte, guten Formbarkeit und Korrosionsbeständigkeit das bevorzugte Material für viele Automobilanwendungen wie Fahrgestelle, Karosserien und viele Strukturkomponenten. Aluminium in der Karosseriekonstruktion ermöglicht unter Einhaltung der Leistungsanforderungen eine Gewichtsreduzierung von mindestens 30 %. Aluminiumlegierungen können zudem für die meisten Teile der aktuellen Abdeckung verwendet werden. In einigen Fällen mit hohen Festigkeitsanforderungen können Legierungen der 7000er-Serie dennoch Qualitätsvorteile bieten. Daher sind Lösungen zur Gewichtsreduzierung mit Aluminiumlegierungen für Anwendungen mit hohen Stückzahlen die wirtschaftlichste Methode.

Herausgegeben von May Jiang von MAT Aluminum

Veröffentlichungszeit: 08.12.2023