Beim Eloxieren handelt es sich um ein Verfahren zur Erzeugung eines Aluminiumoxidfilms auf der Oberfläche von Produkten aus Aluminium oder Aluminiumlegierungen.Dabei wird das Aluminium- oder Aluminiumlegierungsprodukt als Anode in eine Elektrolytlösung gegeben und ein elektrischer Strom angelegt, um den Aluminiumoxidfilm zu bilden.Das Eloxieren verbessert die Korrosionsbeständigkeit, Verschleißfestigkeit und dekorativen Eigenschaften von Aluminiumprofilen.Beim Eloxieren von Aluminiumprofilen können mehrere häufige Fehlermerkmale auftreten.Lassen Sie uns zunächst die Ursachen für entdeckte Mängel verstehen.Materialkorrosion, Badverunreinigungen, Ausfällung von Legierungszweitphasen oder galvanische Effekte können zu fleckigen Defekten führen.Sie werden wie folgt beschrieben:

1. Säure- oder Alkaliätzung

Vor dem Eloxieren kann das Aluminiummaterial durch saure oder alkalische Flüssigkeiten korrodiert oder durch saure oder alkalische Dämpfe angegriffen werden, was zu lokalen weißen Flecken auf der Oberfläche führt.Bei starker Korrosion können sich größere Lochfraßstellen bilden.Mit bloßem Auge lässt sich nur schwer feststellen, ob die Korrosion durch Säure oder Alkali verursacht wird. Sie lässt sich jedoch leicht unterscheiden, indem man den Querschnitt des korrodierten Bereichs unter einem Mikroskop betrachtet.Wenn der Boden der Grube rund ist und keine interkristalline Korrosion aufweist, wird dies durch alkalisches Ätzen verursacht.Wenn der Boden unregelmäßig ist und von interkristalliner Korrosion mit tieferen Löchern begleitet wird, wird dies durch Säureätzung verursacht.Auch unsachgemäße Lagerung und Handhabung im Werk können zu dieser Art von Korrosion führen.Säuredämpfe von chemischen Poliermitteln oder anderen säurehaltigen Dämpfen sowie chlorierte organische Entfetter sind Quellen für Säureätzungen.Die übliche alkalische Ätzung wird durch das Verstreuen und Verspritzen von Mörtel, Zementasche und alkalischen Waschflüssigkeiten verursacht.Sobald die Ursache ermittelt ist, kann das Problem durch eine Stärkung des Managements verschiedener Prozesse in der Fabrik gelöst werden.

2.Atmosphärische Korrosion

Aluminiumprofile, die feuchter Luft ausgesetzt sind, können weiße Flecken entwickeln, die sich häufig in Längsrichtung entlang der Gusslinien ausrichten.Atmosphärische Korrosion ist im Allgemeinen nicht so schwerwiegend wie Säure- oder Alkaliätzung und kann durch mechanische Methoden oder alkalisches Waschen entfernt werden.Atmosphärische Korrosion ist meist nicht lokalisiert und tritt tendenziell auf bestimmten Oberflächen auf, beispielsweise in Bereichen mit niedrigeren Temperaturen, in denen Wasserdampf leicht kondensiert, oder auf oberen Oberflächen.Wenn die atmosphärische Korrosion stärker ist, sieht der Querschnitt der Lochfraßstellen wie umgekehrte Pilze aus.In diesem Fall kann eine alkalische Reinigung die Lochfraßstellen nicht beseitigen und sie sogar vergrößern.Wird atmosphärische Korrosion festgestellt, sollten die Lagerbedingungen im Werk überprüft werden.Aluminiummaterialien sollten nicht in Bereichen mit übermäßig niedrigen Temperaturen gelagert werden, um die Kondensation von Wasserdampf zu verhindern.Der Lagerraum sollte trocken und die Temperatur möglichst gleichmäßig sein.

3.Papierkorrosion (Wasserflecken)

Wenn Papier oder Pappe zwischen Aluminiummaterialien gelegt oder als Verpackung verwendet wird, verhindert es Abrieb.Wird das Papier jedoch feucht, bilden sich Korrosionsflecken auf der Oberfläche des Aluminiums.Bei der Verwendung von Wellpappe entstehen an den Kontaktstellen mit der Wellpappe regelmäßige Korrosionsflecken.Obwohl Defekte manchmal direkt auf der Aluminiumoberfläche sichtbar sind, sind sie nach alkalischem Waschen und Eloxieren oft stärker ausgeprägt.Diese Flecken sind im Allgemeinen tief und lassen sich mit mechanischen Mitteln oder alkalischem Waschen nur schwer entfernen.Korrosion von Papier (Karton) wird durch Säureionen, hauptsächlich SO42- und Cl-, verursacht, die im Papier vorhanden sind.Daher sind die Verwendung von Papier (Karton) ohne Chloride und Sulfate und die Vermeidung des Eindringens von Wasser wirksame Methoden, um Korrosion von Papier (Karton) zu verhindern.

4. Reinigungswasserkorrosion (auch als Schneeflockenkorrosion bekannt)

Wenn das Spülwasser nach alkalischem Waschen, chemischem Polieren oder Beizen mit Schwefelsäure Verunreinigungen enthält, kann es zu sternförmigen oder strahlenförmigen Flecken auf der Oberfläche kommen.Die Korrosionstiefe ist gering.Diese Art von Korrosion tritt auf, wenn das Reinigungswasser stark verunreinigt ist oder wenn die Durchflussmenge der Überlaufspülung gering ist.Im Aussehen ähnelt es schneeflockenförmigen Kristallen, daher der Name „Schneeflockenkorrosion“.Ursache ist die Reaktion zwischen Zinkverunreinigungen im Aluminium und SO42- und Cl- im Reinigungswasser.Bei schlechter Isolierung des Tanks können galvanische Effekte diesen Defekt verschlimmern.Laut ausländischen Quellen ist es wahrscheinlich, dass diese Art von Korrosion auftritt, wenn der Zn-Gehalt in der Aluminiumlegierung mehr als 0,015 % beträgt und der Cl- im Reinigungswasser mehr als 15 ppm beträgt.Die Verwendung von Salpetersäure zum Beizen oder die Zugabe von 0,1 % HNO3 zum Reinigungswasser kann diese beseitigen.

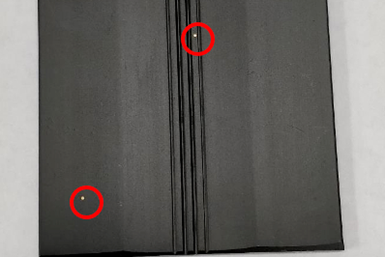

5.Chloridkorrosion

Auch das Vorhandensein einer geringen Menge Chlorid im schwefelsauren Anodisierungsbad kann zu Lochfraßkorrosion führen.Das charakteristische Erscheinungsbild sind tiefschwarze sternförmige Vertiefungen, die sich stärker an den Kanten und Ecken des Werkstücks oder in anderen Bereichen mit höherer Stromdichte konzentrieren.An den Stellen mit Lochfraß gibt es keinen Eloxalfilm und die Dicke des Films in den verbleibenden „normalen“ Bereichen ist geringer als der erwartete Wert.Der hohe Salzgehalt im Leitungswasser ist die Hauptquelle der Cl-Belastung im Bad.

6. Galvanische Korrosion

In einem unter Spannung stehenden Tank (Eloxieren oder elektrolytisches Färben) können die galvanischen Effekte zwischen Werkstück und Tank (Stahltank) oder die Auswirkungen von Streuströmen in einem nicht unter Strom stehenden Tank (Spülen oder Versiegeln) Lochfraß verursachen oder verschlimmern.

Herausgegeben von May Jiang von MAT Aluminium

Zeitpunkt der Veröffentlichung: 15. Dezember 2023